1187

1187 2024-10-09

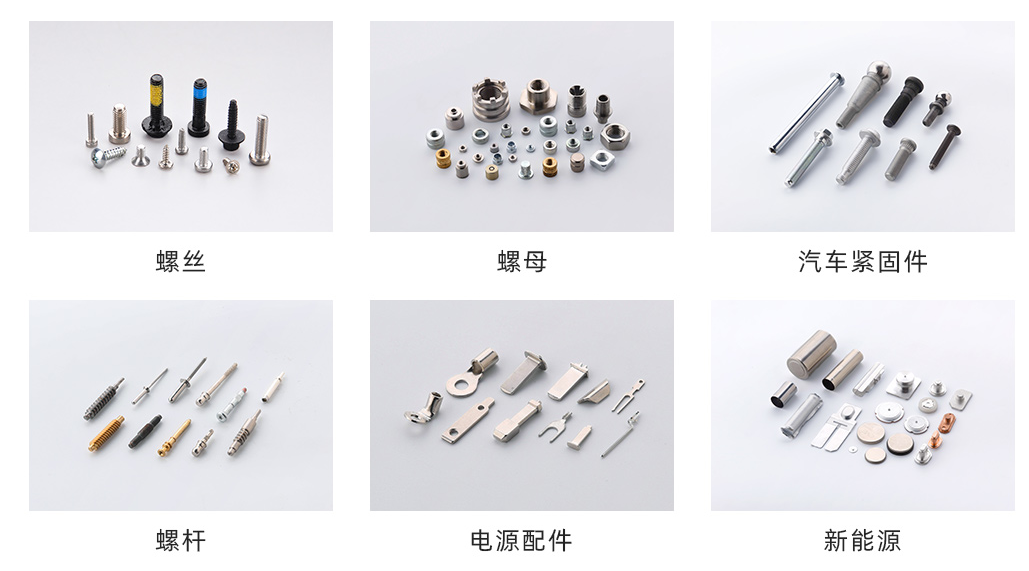

2024-10-09紧固件,作为机械构造中不可或缺的连接部件,其品质与精确度对整个机械系统的运作性能和安全性能具有决定性影响。以往,紧固件的外观尺寸检测主要依赖人工操作,包括使用游标卡尺等工具进行测量,或是通过肉眼检查外观缺陷。然而,这种方法存在效率低下、精度不足以及易受人为误差影响等缺点。随着自动化技术的迅猛进步,自动化视觉检测系统在紧固件外观尺寸检测领域的应用越来越普遍,为紧固件制造业带来了颠覆性的技术革新。

在传统的紧固件外观尺寸检测中,主要依赖人工视觉和量具测量,这种方法不仅效率不高,而且容易受到主观因素的影响,导致检测结果的准确性不高。为了提升检测的效率和准确性,自动化视觉检测系统逐步被纳入紧固件外观尺寸检测流程。

自动化视觉检测系统的基本工作原理是,通过高分辨率的图像传感器(例如CCD相机)捕捉紧固件的图像,并将这些图像转化为数字信号。随后,运用先进的图像处理算法和人工智能技术对这些数字信号进行处理和分析,提取紧固件的外观特征和尺寸数据。最后,依据预设的标准和阈值,对紧固件进行合格性判断,并输出检测结果。

自动化视觉检测系统的优势包括:

高精度测量:得益于先进的图像处理技术和算法,该系统能够实现微米级的测量精度,满足紧固件对尺寸精度的严格需求。

高效检测:与人工检测相比,自动化视觉检测设备可以在短时间内处理大量紧固件的检测任务,显著提升检测效率,降低生产成本。

智能化识别:通过机器学习和人工智能技术,系统能够自动识别紧固件的各种外观缺陷,如裂纹、锈蚀、毛刺等,减少漏检和误检的可能性。

非接触式检测:该系统采用非接触式检测方式,避免了传统检测可能对紧固件造成的损害,同时适用于高温、高压等恶劣环境下的检测工作。